-

Каталог

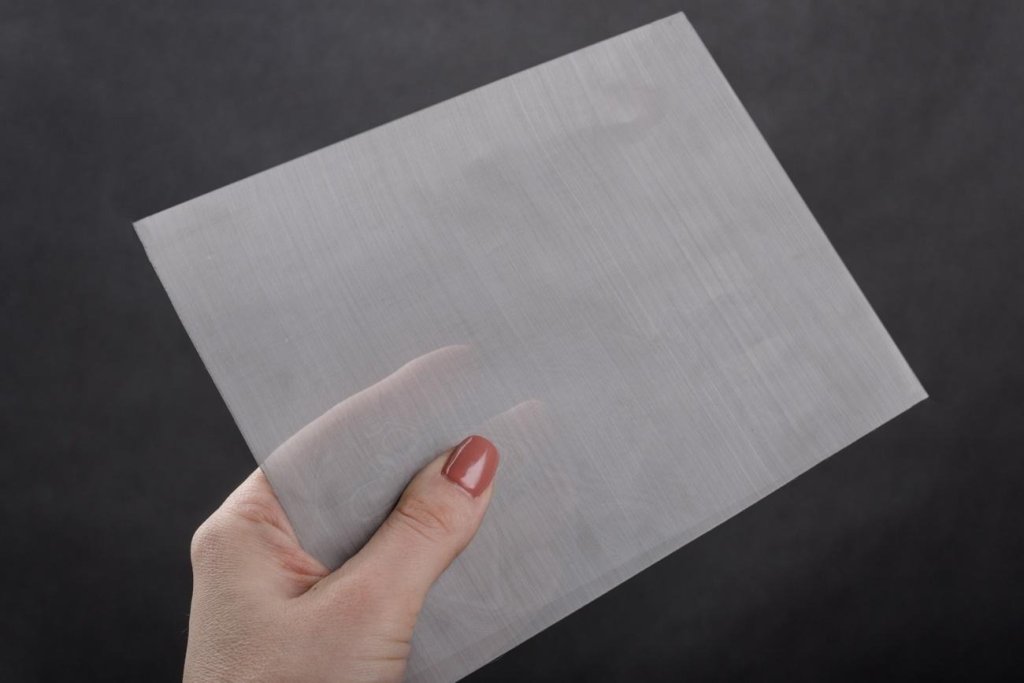

Сетка фильтровая нержавеющая без ячеек (галунная)

Сетка фильтровая нержавеющая без ячеек (галунная) Сетка нержавеющая сварная из коррозионностойких и жаропрочных сплавов и цветных металлов

Сетка нержавеющая сварная из коррозионностойких и жаропрочных сплавов и цветных металлов Эпоксидопокрытая сетка металлическая с эпоксидным покрытием

Эпоксидопокрытая сетка металлическая с эпоксидным покрытием Рукав сетчатый из нержавеющей и медной проволоки

Рукав сетчатый из нержавеющей и медной проволоки ЦПВС и ЦПВЛ нержавеющие просечно-вытяжные сетки и листы

ЦПВС и ЦПВЛ нержавеющие просечно-вытяжные сетки и листы Фехралевая, нихромовая проволока и лента

Фехралевая, нихромовая проволока и лента Сетка из обычной стали (оцинкованная и без покрытия) ТКАНАЯ: полотняная, рифленая и фильтровая

Сетка из обычной стали (оцинкованная и без покрытия) ТКАНАЯ: полотняная, рифленая и фильтровая - Услуги

- Госты и ТУ

- Компания

- Материалы

- Контакты

- Как изготавливают тканую сетку из нержавеющей стали: пошаговый процесс производства

Как изготавливают тканую сетку из нержавеющей стали: пошаговый процесс производства

Тканая металлическая сетка широко применяется в фильтрации, строительстве, машиностроении, пищевой и химической промышленности. Особенно востребована сетка тканная нержавеющая, сочетающая коррозионную стойкость, прочность и точную геометрию ячеек. Рассмотрим, как именно производится такое металлополотно — от подготовки сырья до контроля качества готового рулона.

1. Подбор и подготовка проволоки

Процесс начинается с выбора марки нержавеющей стали. Используется холоднотянутая проволока заданного диаметра, соответствующая требованиям ГОСТ 3826-82 и смежных нормативов. Стандарты регламентируют химический состав сплава, допуски по диаметру, прочностные характеристики и качество поверхности. Эти требования основаны на советской системе ГОСТ, которая до сих пор согласуется с европейскими и американскими стандартами (например, ASTM), различие заключается в основном в единицах измерения.

Для специальных задач — фильтрации, микроячеек, нестандартной ширины полотна — применяются дополнительные ТУ. По ним выпускается, например, сетка фильтровая, микронные полотна и изделия для мукомольной, целлюлозно-бумажной, нефтегазовой и горнодобывающей отраслей.

2. Настройка ткацкого оборудования

Тканая сетка из нержавеющей стали изготавливается на специализированных металлических ткацких станках, конструктивно схожих с оборудованием текстильной промышленности, но рассчитанных на работу с жесткой и упругой проволокой. Перед запуском производства выполняется точная настройка всех узлов станка под конкретный тип сетки: диаметр проволоки, размер ячейки, плотность переплетения и требуемую ширину полотна.

Ключевыми параметрами настройки являются:

-

шаг подачи продольной и поперечной проволоки;

-

натяжение основы, обеспечивающее геометрию ячеек без перекосов;

-

синхронизация механизмов прокладки утка и прижима нитей;

-

регулировка кромкообразующих устройств.

В зависимости от конструкции применяются два основных типа станков:

-

Челночные станки. В этих машинах поперечная проволока подается при помощи челнока, который проходит через зев основы и, доходя до края полотна, разворачивается, формируя петлю. Так образуется закрайка — усиленный край сетки без обрезки проволоки. Такая кромка повышает механическую прочность и предотвращает распускание полотна при эксплуатации и резке. Челночные станки применяются при изготовлении сеток для вибросит, фильтров грубой очистки, армирующих и защитных экранов.

-

Рапирные станки. В рапирных машинах уточная проволока продвигается специальной рапирой, которая передает ее через зев основы. После укладки концы проволоки подрезаются, и формируется обрезная кромка с ровным линейным краем. Такое оборудование позволяет получать полотно с высокой точностью ширины и минимальными допусками по геометрии, что особенно важно для фильтрационных и ситовых материалов, где требуется стабильный размер ячейки по всей площади полотна.

Выбор типа станка определяется назначением готовой продукции: для фильтрации, тонкого просеивания, технологических сит, защитных перегородок или декоративных элементов применяются разные схемы кромки и разные требования к точности переплетения.

3. Процесс переплетения

После настройки оборудования выполняется собственно формирование металлополотна. Продольные проволоки (основа) фиксируются в натянутом состоянии, а поперечные нити (уток) поочередно вводятся в зев и переплетаются с основой по заданной схеме. Наиболее распространенным является полотняное переплетение, при котором каждая нить утка проходит попеременно над и под нитями основы, образуя регулярную сетку с квадратными или прямоугольными ячейками.

4. Термическая и механическая обработка

После выхода с ткацкого станка металлополотно может подвергаться дополнительной обработке. Термическая стабилизация применяется для снятия внутренних напряжений, возникающих в проволоке в процессе холодной деформации и переплетения. Отжиг в контролируемой среде улучшает пластичность, снижает риск деформации ячеек при эксплуатации и повышает коррозионную стойкость.

Механическая обработка включает:

-

правку полотна для устранения волнистости;

-

калибровку по толщине и ширине;

-

выравнивание структуры ячеек по всей площади.

В результате сетка приобретает стабильную геометрию, одинаковую толщину по всей ширине рулона и точное соответствие нормативным размерам.

5. Контроль качества и соответствие стандартам

Готовая продукция проверяется по ряду параметров: размер ячейки, диаметр проволоки, прочность переплетения, отсутствие разрывов и дефектов. Базовым нормативом остается ГОСТ 3826-82, а для специализированных изделий применяются ГОСТ 3187-76, ГОСТ 3306-88 и десятки технических условий. Именно поэтому на рынке можно найти как типовые полотна, так и сетки с индивидуальными характеристиками, изготовленные по согласованным ТУ.

6. Резка, упаковка и отгрузка

Полотно режется на карты или сматывается в рулоны, упаковывается в соответствии с требованиями стандартов и подготавливается к транспортировке. В зависимости от назначения рядом с тканой продукцией могут применяться и другие виды металлоизделий, например сетка сварная нержавеющая или из цветных металлов, которая отличается способом соединения проволок, но используется в схожих конструкциях.

Таким образом, изготовление тканой сетки из нержавеющей стали — это высокоточный технологический процесс, основанный на строгих стандартах, современном ткацком оборудовании и многоступенчатом контроле качества. Именно это обеспечивает долговечность, точность ячеек и универсальность применения металлотканых полотен в самых разных отраслях.

за обращение.